Marcatura di parti automobilistiche con laser a fibra macchinari

L'industria automobilistica utilizza ampiamente sia i laser a fibra piana che i laser a fibra galvo per vari processi di produzione. I laser a fibra sono utilizzati nella produzione automobilistica per marcare in modo permanente parti e componenti con numeri di serie, loghi, codici a barre e molto altro. Possono marcare e incidere su materiali metallici e non metallici, il che li rende molto utili per le case automobilistiche.

Materiali compatibili

Gli ingegneri hanno progettato macchinari laser sia a fibra che galvo per marcare metalli nudi e una varietà di tecnopolimeri. I materiali comuni marcati con un laser a fibra e/o galvo macchinari includono:

- Metalli: acciaio inossidabile, alluminio, rame, ottone, titanio, oro, argento, platino e altro ancora.

- Plastica: Plastica: ABS, policarbonato, acrilico, polietilene e altro.

- Materiali ingegnerizzati: wafer di silicio, compositi di carbonio, ecc.

Applicazioni laser comuni nell'industria automobilistica

I produttori utilizzano laser a fibra piana o galvo per marcare le parti delle automobili perché sono precisi, veloci e flessibili. Ecco alcune applicazioni comuni che possono essere eseguite in entrambi questi tipi di laser.

Numeri di serie e marcatura VIN

Le parti dell'auto possono avere un numero di serie univoco o VIN per la tracciabilità e il controllo di qualità. Il numero di serie o VIN identifica ogni singola parte. Questo aiuta a garantire che la parte soddisfi gli standard di qualità. Aiuta anche a tenere traccia della parte durante tutto il processo di produzione.

Codici a barre e codici QR

La marcatura laser di codici a barre o codici QR su parti automobilistiche aiuta a tracciarli automaticamente. Aiuta inoltre a gestire l'inventario e la garanzia della qualità nella catena di approvvigionamento

Marchio di conformità

Le parti dell'auto devono essere marcate per seguire regole come la marcatura CE, la conformità RoHS o le certificazioni di sicurezza. I laser a fibra possono marcare con precisione simboli di conformità, loghi o testo sulle parti.

Misure anticontraffazione

La marcatura laser può aiutare a prevenire i prodotti contraffatti aggiungendo funzionalità di sicurezza alle parti dell'auto. Queste funzioni possono includere testo di piccole dimensioni, codici segreti o segni che mostrano se qualcuno ha manomesso le parti. Questo aiuta a scoraggiare la contraffazione.

Identificazione delle parti

L'etichettatura delle parti con numeri aiuta a identificarle durante l'assemblaggio, la riparazione e la manutenzione.

Logo e Branding

I laser possono aggiungere loghi, nomi di marchi o altri elementi di branding alle parti automobilistiche

Marcatura di data e ora

Inserire le date sui ricambi auto aiuta a tenere traccia dell'inventario e delle garanzie.

Testurizzazione laser della superficie

La testurizzazione laser della superficie può ridurre l'attrito di parti di automobili come pastiglie dei freni, dischi della frizione e ingranaggi. Questo può aiutarli a ottenere prestazioni migliori e a durare più a lungo.

Tracciabilità dei materiali

La marcatura dei materiali utilizzati nelle parti automobilistiche, come la composizione della lega o il grado del materiale, fornisce informazioni cruciali per i processi di riciclaggio, manutenzione e riparazione.

Ausili per l'assemblaggio dei componenti

La marcatura laser può aiutare a mettere insieme le parti dell'auto mostrando istruzioni, guide o marcature sulle parti. Questo facilita il montaggio e riduce gli errori.

La scelta perfetta

I sistemi laser a fibra piana e a fibra galvo possono marcare i materiali in modo rapido e preciso per la produzione automobilistica. Possono marcare con precisione metalli, plastica, ceramica e compositi. Queste caratteristiche li rendono una soluzione ideale per varie applicazioni di marcatura di parti automobilistiche.

RIFLETTORI PUNTATI SUI CLIENTI:

Quali tipi di voti puoi ottenere?

Incidi una varietà di segni comuni in modo rapido e semplice

incidi

Le persone usano spesso l'incisione per scopi industriali per marcare strumenti o parti con numeri di serie, loghi e codici a barre. Il processo di incisione rimuove il materiale dal metallo. Il materiale viene prelevato per creare un segno come un codice a barre o un codice a matrice di dati. Questo crea un segno chiaro sul metallo attraverso un'incisione superficiale.

ricuoci

Un segno ricotto è come il processo di lucidatura. Il laser riscalda il metallo fino a raggiungere i punti di fusione, provocando un cambiamento di colore nello strato superiore del materiale. A seconda del tipo di metallo, la ricottura conferisce spesso un aspetto scuro, quasi iridescente. Allo stesso modo, è possibile utilizzare le impostazioni dei parametri fibra e galvo per produrre intenzionalmente colori distinti su determinati materiali.

Poiché nessun materiale viene rimosso dal metallo, questa tecnica viene spesso utilizzata per i dispositivi medici utilizzati all'interno del corpo umano. La ricottura crea una macchia scura senza tagli o incisioni superficiali, a differenza della marcatura e dell'incisione.

lucidatura

Un raggio laser riscalda la superficie del materiale per creare un metallo lucido, noto anche come "specchiato". La superficie si raffredda quindi, ottenendo una finitura lucida. Più comune sul metallo con finitura opaca, questa tecnica crea segni che possono sembrare quasi olografici.

A differenza dell'incisione, il calore altera la finitura del metallo senza rimuovere alcun materiale da esso. L'aspetto lucido si trova comunemente su insegne fantasiose ed etichette di prodotti di alta qualità. Viene utilizzato per conferire loro un aspetto sofisticato e unico. La finitura specchiata crea un look tono su tono segnando il metallo.

Le persone usano questa tecnica anche su acciaio brunito o metalli con rivestimento scuro simile. È possibile schiarire il rivestimento di ossido/nero regolando le impostazioni. Questo rivela il colore del metallo sottostante. Il risultato è un aspetto tono su tono a contrasto.

Anodizzato

L'incisione laser dell'alluminio anodizzato con un Epilog Laser macchinari è un ottimo modo per creare marcature chiare e durature sul metallo. L'anodizzazione aggiunge uno strato protettivo colorato all'alluminio e il laser rimuove questo strato per mostrare il metallo più leggero sottostante. Questo crea un contrasto netto che risalta bene.

I segni incisi sono permanenti e resistenti all'usura, alle intemperie e agli agenti chimici. Ciò rende il processo ideale per aggiungere loghi, numeri di serie, codici a barre o disegni a elementi come elettronica, strumenti e insegne.

Sia la CO2 che il laser a fibra possono marcare l'alluminio anodizzato in modo molto efficiente e con elevata precisione, rendendoli opzioni ideali per la marcatura di superfici metalliche.

Quali sono le differenze tra flatbed laser a fibra e galvo laser a fibra macchinari?

I laser a fibra piana e i laser galvo sono due tipi di sistemi laser utilizzati per diverse applicazioni. Hanno differenze uniche nel design, nelle capacità e negli usi adatti.

Sistema laser: |

Letto piatto |

FUSION GALVO |

Disegno: |

|

|

Velocità/Precisione: |

|

|

Perché la marcatura laser è migliore della marcatura a micropercussione?

-

Alta precisione

La marcatura laser è precisa e perfetta per creare disegni dettagliati, testo di piccole dimensioni e grafica senza distorsioni. La marcatura a micropercussione, sebbene precisa, può avere limitazioni nell'ottenere dettagli fini, specialmente su superfici curve o irregolari.

-

Processo senza contatto

La marcatura laser è un processo senza contatto, il che significa che lo strumento di marcatura non tocca il pezzo. Ciò riduce il rischio di danneggiare le parti delicate e riduce la possibilità di errori. La marcatura a micropercussione comporta il contatto diretto con la superficie.

-

Versatilità

Possono marcare molti materiali diversi come metalli, plastica, ceramica, compositi e altro ancora. Questi sistemi non richiedono molte modifiche alla configurazione. La marcatura a micropercussione può richiedere regolazioni per diversi materiali o finiture. D'altra parte, la marcatura laser offre maggiore flessibilità e può adattarsi a varie esigenze di produzione.

-

Velocità ed efficienza

La marcatura laser è più veloce della marcatura a micropercussione, soprattutto per disegni complessi o grandi lotti di parti, aumentando la velocità. I sistemi laser possono raggiungere velocità di marcatura elevate mantenendo qualità e precisione costanti, con conseguente aumento della produttività e della produttività nei processi di produzione automobilistica.

-

Qualità ed Estetica

La marcatura laser crea segni di bell'aspetto con bordi lisci e contrasto, rendendo le parti contrassegnate migliori e più preziose. La marcatura a micropercussione, sebbene durevole, può produrre segni con bordi più ruvidi e un aspetto meno uniforme, in particolare su alcuni materiali.

-

Nessun materiale di consumo

La marcatura laser non necessita di materiali di consumo come punte per incisione o cartucce d'inchiostro. Ciò significa costi inferiori e meno manutenzione rispetto alla marcatura a micropercussione, che richiede la sostituzione regolare dei perni di marcatura.

Come si fa:

Scegliere tra un laser flatbed a fibra e un laser galvo macchinari

La decisione tra un laser a fibra piana e un laser galvo dipende da vari fattori. Questi fattori includono le esigenze dell'applicazione, il budget, il volume di produzione e le funzionalità desiderate.

Considera i seguenti punti mentre prendi la tua decisione.

- Pensa a quali materiali utilizzerai e quali compiti devi svolgere con il sistema laser. Le aziende utilizzano i laser Galvo per marcare e incidere oggetti piccoli o curvi grazie alla loro scansione rapida e al controllo preciso. I laser a fibra piana sono ottimi per la marcatura di oggetti di grandi dimensioni o di numerose piccole parti identiche.

- I laser galvo sono più veloci dei laser a fibra piana per la marcatura e l'incisione, soprattutto su oggetti piccoli o intricati. Se la velocità e la produttività sono fondamentali per la tua applicazione, un laser galvo potrebbe essere la scelta migliore.

- I laser Galvo sono ottimi per lavori precisi e accurati, perfetti per attività che richiedono dettagli fini o disegni intricati. Anche i laser a fibra piana possono offrire un'elevata precisione, ma sono più lenti dei sistemi galvo.

- Pensa alle dimensioni del tuo spazio di lavoro e ai tuoi vincoli di budget. I sistemi laser Galvo hanno uno spazio di lavoro più piccolo, ma possono essere meno costosi dei macchinari piani. I laser a fibra piana hanno uno spazio di lavoro molto più ampio, ma possono essere più costosi in anticipo.

- Considera le tue esigenze future e se il sistema laser scelto può soddisfare la potenziale crescita ed espansione della tua attività. Scegli un sistema che offra scalabilità e flessibilità per adattarsi alle mutevoli esigenze e alle nuove applicazioni.

Considera le tue esigenze, il budget e gli obiettivi futuri quando decidi tra un laser a fibra piano e un laser galvo. Pensa alle attività specifiche per cui hai bisogno del laser e a come ogni tipo di laser può soddisfare tali esigenze. Valuta le tue risorse finanziarie e determina quanto puoi permetterti di investire in un laser macchinari.

Infine, considera i tuoi obiettivi aziendali a lungo termine e il modo in cui il laser scelto ti aiuterà a raggiungerli. Ogni tipo di laser ha i suoi vantaggi e svantaggi che possono influire sulla tua decisione.

Dovresti basare la tua decisione su ciò che sosterrà al meglio la crescita e il successo della tua attività in futuro. È importante considerare attentamente questi fattori e magari parlare con esperti o fornitori prima di prendere una decisione.

Qual è il prossimo passo da compiere?

Se hai bisogno di marcare su metallo o plastica, contatta Epilog per una demo dei nostri sistemi in azione. Puoi portare i tuoi materiali più comuni e scoprire esattamente come reagiranno sia in fibra che in galvo macchinari.

Puoi inviarci campioni al nostro laboratorio e li testeremo per te. Siamo in grado di assistervi con il materiale e di fornirvi informazioni dettagliate sui macchinari utilizzati, sui parametri del laser e altro ancora.

Chiamaci al numero 888-437-4564 o invia un'e-mail sales@epiloglaser.com per organizzare una dimostrazione o saperne di più!

L'incisione è facile!

Stampi sul suo laser da qualsiasi software di grafica

Configurazione del materiale grafico

Progetta con il suo software preferito

Impostazioni per i materiali del Job Manager

Assegnazione di velocità e potenza in base al materiale

Comincia subito a incidere!

Invii il lavoro al laser e prema "Via"!

Quali sono i macchinari migliori per la marcatura di parti automobilistiche?

-

Fusion Galvo

Macchinario per la marcatura dei metalliArea di lavoroMax 6″ x 6″

(152 x 152 mm)TipoLaser a fibra

Potenza elettrica30-100

(MOPA)Fusion Galvo è il sistema di marcatura industriale dei metalli di Epilog che offre un'area di lavoro regolabile, velocità rapidissime e il potente sistema con telecamere IRIS™ per un posizionamento rapido e preciso degli elementi grafici. -

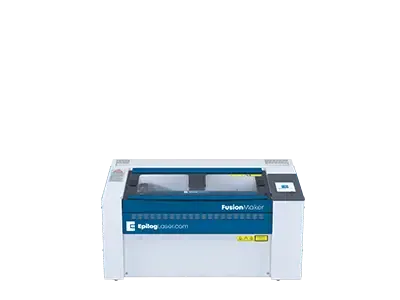

Fusion Edge 12

Serie BusinessArea di lavoro24″ x 12″

(610 x 305 mm)TipoCO2, Fibra

Potenza elettricaCO2: 50-60

Fibra: 30Il nostro sistema laser compatto è disponibile in diverse configurazioni di potenza e presenta fino a 120 IPS/3,05 m/s. Disponibile anche con una sorgente laser a fibra. -

Fusion Pro 24

Serie IndustrialArea di lavoro24″ x 24″

(610 x 610 mm)TipoCO2, Fibra, Doppio

Potenza elettricaCO2: 60-100

Fibra: 30Il più piccolo della nostra serie di laser industriali Fusion Pro, il Pro 24 è disponibile in 60, 80 o 100 watt e può essere configurato come sistema a doppia sorgente con funzionalità sia di CO2 che di laser a fibra. -

Fusion Pro 36

Serie IndustrialArea di lavoro36″ x 24″

(914 x 610 mm)TipoCO2, doppio

Potenza elettricaCO2: 60-200

Fibra: 30-60Come tutti i sistemi della serie laser Fusion Pro, il Pro 36 include il sistema con telecamera IRIS di Epilog e raggiunge una velocità di incisione fino a 165 pollici al secondo (4,2 m/s). -

Fusion Pro 48

Serie IndustrialArea di lavoro48″ x 36″

(1219 x 914 mm)TipoCO2, doppio

Potenza elettricaCO2: 80-200

Fibra: 60Il più grande dei Fusion Pro, questo sistema industriale è disponibile nelle configurazioni da 80, 100, 120 e 200 watt, come sistema a doppia sorgente, e può essere collegato in rete tramite Ethernet integrata, USB o in modalità wireless.