Znakowanie części samochodowych za pomocą maszyn laserowych z włóknem światłowodowym

W przemyśle motoryzacyjnym szeroko stosuje się zarówno lasery światłowodowe płaskie, jak i lasery światłowodowe galvo w różnych procesach produkcyjnych. Lasery światłowodowe są wykorzystywane w produkcji samochodów do trwałego znakowania części i komponentów numerami seryjnymi, logo, kodami kreskowymi i wieloma innymi oznaczeniami. Mogą one znakować i grawerować materiały metalowe i niemetalowe, dzięki czemu są bardzo przydatne dla producentów samochodów.

Kompatybilne materiały

Inżynierowie zaprojektowali maszyny laserowe z włóknami optycznymi i galwanicznymi do znakowania metali nielotnych i różnych tworzyw sztucznych. Typowe materiały oznaczane za pomocą lasera światłowodowego i/lub galwanicznego to:

- Metale: stal nierdzewna, aluminium, miedź, mosiądz, tytan, złoto, srebro, platyna i inne.

- Tworzywa sztuczne: Tworzywa sztuczne: ABS, poliwęglan, akryl, polietylen i inne.

- Materiały inżynieryjne: płytki krzemowe, kompozyty węglowe itp.

Typowe zastosowania laserów w przemyśle motoryzacyjnym

Producenci używają laserów płaskich lub galwanicznych do znakowania części samochodowych, ponieważ są one dokładne, szybkie i elastyczne. Oto kilka typowych zastosowań obu rodzajów laserów.

Numery seryjne i oznaczenia VIN

Części samochodowe mogą posiadać unikalny numer seryjny lub numer VIN służący do śledzenia i kontroli jakości. Numer seryjny lub numer VIN identyfikuje każdą pojedynczą część. Pomaga to zapewnić, że część spełnia normy jakościowe. Pomaga również śledzić część w całym procesie produkcyjnym.

Kody kreskowe i kody QR

Znakowanie laserowe kodów kreskowych lub kodów QR na częściach samochodowych pomaga w automatycznym śledzeniu tych części. Pomaga również w zarządzaniu zapasami i zapewnianiu jakości w łańcuchu dostaw.

Oznakowanie zgodności

Części samochodowe wymagają oznakowania zgodnie z przepisami, takimi jak oznakowanie CE, zgodność z dyrektywą RoHS lub certyfikaty bezpieczeństwa. Lasery światłowodowe mogą precyzyjnie nanosić symbole zgodności, logo lub tekst na części.

Środki przeciwdziałające fałszowaniu

Znakowanie laserowe może pomóc w zapobieganiu podrabianiu produktów poprzez dodanie elementów zabezpieczających do części samochodowych. Cechy te mogą obejmować mały tekst, tajne kody lub oznaczenia wskazujące, że ktoś manipulował przy częściach. Pomaga to zapobiegać fałszerstwom.

Identyfikacja części

Oznaczanie części numerami ułatwia ich identyfikację podczas montażu, naprawy i konserwacji.

Logo i branding

Lasery mogą dodawać logo, nazwy marek lub inne elementy brandingowe do części samochodowych.

Oznaczanie daty i godziny

Umieszczanie dat na częściach samochodowych pomaga śledzić stan magazynu i gwarancje.

Teksturowanie powierzchni laserowe

Teksturowanie powierzchni laserowe może zmniejszyć tarcie części samochodowych, takich jak klocki hamulcowe, tarcze sprzęgła i koła zębate. Dzięki temu mogą Państwo osiągać lepsze wyniki i pracować dłużej.

Identyfikowalność materiałów

Materiały znakujące stosowane w częściach samochodowych, takie jak skład stopu lub gatunek materiału, dostarczają kluczowych informacji dla procesów recyklingu, konserwacji i naprawy.

Pomoce do montażu komponentów

Znakowanie laserowe może pomóc w montażu części samochodowych poprzez umieszczenie na nich instrukcji, wskazówek lub oznaczeń. Ułatwia to montaż i ogranicza liczbę błędów.

Idealny wybór

Płaskie systemy laserowe z włóknem światłowodowym i galvo mogą szybko i dokładnie znakować materiały przeznaczone do produkcji samochodów. Mogą precyzyjnie znakować metale, tworzywa sztuczne, ceramikę i kompozyty. Cechy te sprawiają, że są one idealnym rozwiązaniem do różnych zastosowań związanych z znakowaniem części samochodowych.

CENTRUM UWAGI KLIENTA:

Jakie rodzaje ocen można uzyskać?

Szybkie i łatwe grawerowanie różnych popularnych znaków

wytrawianie

W przemyśle grawerowanie jest często wykorzystywane do znakowania narzędzi lub części numerami seryjnymi, logo i kodami kreskowymi. Proces trawienia usuwa materiał z metalu. Materiał jest usuwany w celu wykonania znaku, takiego jak kod kreskowy lub kod matrycy danych. W ten sposób na metalu powstaje wyraźny znak w postaci płytkiego grawerunku.

Wyżarzanie

Znak wyżarzania przypomina proces polerowania. Laser podgrzewa metal do temperatury bliskiej temperaturze topnienia, powodując zmianę koloru wierzchniej warstwy materiału. W zależności od rodzaju metalu wyżarzanie często nadaje mu ciemny, niemal opalizujący wygląd. Podobnie, można użyć ustawień parametrów włókna i galvo, aby celowo uzyskać wyraźne kolory na określonych materiałach.

Ponieważ z metalu nie usuwa się żadnego materiału, technika ta jest często stosowana w przypadku urządzeń medycznych używanych w organizmie człowieka. Wyżarzanie tworzy ciemny ślad bez nacięć lub płytkich grawerunków, w przeciwieństwie do znakowania i trawienia.

Polski

Wiązka lasera ogrzewa powierzchnię materiału, tworząc wypolerowany metal, znany również jako „lustrzany”. Następnie powierzchnia schnie, uzyskując błyszczące wykończenie. Najczęściej stosowana na metalach o matowym wykończeniu, technika ta pozwala uzyskać efekty przypominające hologramy.

W przeciwieństwie do trawienia, ciepło zmienia wykończenie metalu bez usuwania z niego żadnego materiału. Wygląd polerowany często spotyka się na eleganckich znakach i etykietach produktów wysokiej jakości. Służy do nadania im wyrafinowanego i niepowtarzalnego wyglądu. Lustrzane wykończenie tworzy efekt ton w ton, podkreślając metal.

Technika ta jest również stosowana w przypadku czarnego tlenku lub podobnych ciemnych powłok metali. Można rozjaśnić powłokę tlenku/czarnego nalotu, dostosowując ustawienia. To ujawnia kolor metalu znajdującego się pod spodem. W rezultacie uzyskuje się kontrastowy efekt ton w ton.

Anodowane

Grawerowanie laserowe anodowanego aluminium przy użyciu urządzenia Epilog Laser to doskonały sposób na wykonanie wyraźnych i trwałych oznaczeń na metalu. Anodowanie nadaje aluminium kolorową warstwę ochronną, a laser usuwa tę warstwę, odsłaniając jaśniejszy metal znajdujący się pod spodem. Tworzy to wyraźny kontrast, który dobrze się wyróżnia.

Wygrawerowane oznaczenia są trwałe i odporne na zużycie, warunki atmosferyczne i działanie środków chemicznych. Dzięki temu proces ten idealnie nadaje się do dodawania logo, numerów seryjnych, kodów kreskowych lub wzorów do takich przedmiotów, jak urządzenia elektroniczne, narzędzia i znaki.

Zarówno lasery CO2, jak i światłowodowe mogą bardzo skutecznie i precyzyjnie znakować anodowane aluminium, dzięki czemu idealnie nadają się do znakowania powierzchni metalowych.

Jakie są różnice między maszynami z płaską głowicą laserową a maszynami z galvo laserem światłowodowym?

Lasery światłowodowe płaskie i lasery galwaniczne to dwa rodzaje systemów laserowych stosowanych w różnych zastosowaniach. Różnią się one między sobą konstrukcją, możliwościami i zastosowaniem.

System laserowy: |

Skaner płaski |

FUSION GALVO |

Projekt: |

|

|

Szybkość/precyzja: |

|

|

Dlaczego znakowanie laserowe jest lepsze od znakowania punktowego?

-

Wysoka precyzja

Znakowanie laserowe jest precyzyjne i idealnie nadaje się do tworzenia szczegółowych wzorów, małych tekstów i grafiki bez zniekształceń. Znakowanie punktowe, choć precyzyjne, może mieć ograniczenia w uzyskaniu drobnych szczegółów, zwłaszcza na powierzchniach zakrzywionych lub nieregularnych.

-

Proces bezkontaktowy

Znakowanie laserowe jest procesem bezkontaktowym, co oznacza, że narzędzie znakujące nie styka się z obrabianym przedmiotem. Zmniejsza to ryzyko uszkodzenia delikatnych części i zmniejsza prawdopodobieństwo wystąpienia błędów. Znakowanie punktowe polega na bezpośrednim dotknięciu powierzchni.

-

Wszechstronność

Mogą one znakować wiele różnych materiałów, takich jak metale, tworzywa sztuczne, ceramika, kompozyty i inne. Systemy te nie wymagają wielu zmian konfiguracyjnych. Znakowanie punktowe może wymagać dostosowania do różnych materiałów lub wykończeń. Z drugiej strony, znakowanie laserowe oferuje większą elastyczność i może dostosować się do różnych potrzeb produkcyjnych.

-

Szybkość i wydajność

Znakowanie laserowe jest szybsze niż znakowanie punktowe, zwłaszcza w przypadku skomplikowanych wzorów lub dużych partii części, co znacznie zwiększa wydajność. Systemy laserowe mogą osiągać wysokie prędkości znakowania przy zachowaniu stałej jakości i precyzji, co przekłada się na zwiększoną wydajność i produktywność procesów produkcyjnych w przemyśle motoryzacyjnym.

-

Jakość i estetyka

Znakowanie laserowe tworzy estetyczne oznaczenia o gładkich krawędziach i wysokim kontraście, dzięki czemu oznaczone elementy wyglądają lepiej i są bardziej wartościowe. Znakowanie punktowe, choć trwałe, może pozostawiać ślady o bardziej szorstkich krawędziach i mniej jednolitym wyglądzie, szczególnie na niektórych materiałach.

-

Brak materiałów eksploatacyjnych

Znakowanie laserowe nie wymaga materiałów eksploatacyjnych, takich jak końcówki grawerujące lub wkłady z tuszem. Oznacza to niższe koszty i mniej konserwacji w porównaniu z znakowaniem punktowym, które wymaga regularnej wymiany igieł znakujących.

Jak to zrobić:

Wybór między płaską maszyną laserową z diodą światłowodową a maszyną laserową galvo

Decyzja o wyborze lasera światłowodowego płaskiego lub galwanicznego zależy od różnych czynników. Czynniki te obejmują Państwa potrzeby w zakresie zastosowania, budżet, wielkość produkcji oraz pożądane możliwości.

Podejmując decyzję, proszę wziąć pod uwagę następujące kwestie.

- Proszę zastanowić się, jakich materiałów będą Państwo używać i jakie zadania ma wykonywać system laserowy. Firmy wykorzystują lasery Galvo do znakowania i grawerowania małych lub zakrzywionych obiektów ze względu na ich szybkie skanowanie i precyzyjną kontrolę. Lasery światłowodowe z płaską platformą nadają się do znakowania dużych elementów lub wielu małych identycznych części.

- Lasery galwaniczne są szybsze niż lasery światłowodowe płaskie do znakowania i grawerowania, zwłaszcza na małych lub skomplikowanych przedmiotach. Jeśli szybkość i przepustowość mają kluczowe znaczenie dla Państwa zastosowania, lepszym wyborem może być laser galvo.

- Lasery galvo doskonale nadają się do precyzyjnej i dokładnej pracy, idealnie sprawdzają się w zadaniach wymagających drobnych szczegółów lub skomplikowanych wzorów. Lasery światłowodowe płaskie również zapewniają wysoką precyzję, ale są wolniejsze niż systemy galvo.

- Proszę rozważyć wielkość Państwa przestrzeni roboczej oraz ograniczenia budżetowe. Systemy laserowe Galvo mają mniejszą przestrzeń roboczą, ale mogą być tańsze niż maszyny płaskie. Lasery światłowodowe z płaską platformą mają znacznie większą przestrzeń roboczą, ale mogą być droższe w zakupie.

- Proszę rozważyć swoje przyszłe potrzeby i to, czy wybrany system laserowy będzie w stanie sprostać potencjalnemu rozwojowi i ekspansji Państwa działalności. Proszę wybrać system, który oferuje skalowalność i elastyczność, aby dostosować się do zmieniających się wymagań i nowych zastosowań.

Przy podejmowaniu decyzji między laserem światłowodowym płaskim a laserem galvo należy wziąć pod uwagę Państwa potrzeby, budżet i cele na przyszłość. Proszę pomyśleć o konkretnych zadaniach, do których potrzebują Państwo lasera, oraz o tym, w jaki sposób każdy rodzaj lasera może spełnić te wymagania. Proszę ocenić swoje zasoby finansowe i określić, ile mogą Państwo przeznaczyć na inwestycję w maszynę laserową.

Na koniec należy rozważyć długoterminowe cele biznesowe i sposób, w jaki wybrany laser pomoże je osiągnąć. Każdy rodzaj lasera ma swoje zalety i wady, które mogą wpłynąć na Państwa decyzję.

Ostatecznie decyzję należy podjąć w oparciu o to, co najlepiej wesprze rozwój i sukces Państwa firmy w przyszłości. Ważne jest, aby dokładnie rozważyć te czynniki i ewentualnie skonsultować się z ekspertami lub dostawcami przed podjęciem decyzji.

Co dalej?

Jeśli potrzebują Państwo znakowania na metalu lub tworzywach sztucznych, prosimy o kontakt z firmą Epilog w celu uzyskania prezentacji naszych systemów w działaniu. Możecie Państwo przynieść najczęściej używane materiały i sprawdzić, jak zachowują się one w maszynach z napędem galwanicznym i włóknistym.

Możecie Państwo przesłać nam próbki do naszego laboratorium, a my je dla Państwa przetestujemy. Służymy Państwu pomocą w zakresie materiałów i udzielimy szczegółowych informacji na temat używanej maszyny, parametrów lasera i nie tylko.

Zadzwońcie do nas pod numer 888-437-4564 lub wyślijcie e-mail na adres sales@epiloglaser.com, aby umówić się na prezentację lub dowiedzieć się więcej!

Grawerowanie jest łatwe!

Drukowanie na laserze z dowolnego programu graficznego

Ustawienie dzieła sztuki

Projektowanie w ulubionym oprogramowaniu

Ustawienia materiału

Przyporządkowanie prędkości i mocy do materiału

Zacznij grawerować!

Wysłać zlecenie do lasera i nacisnąć go!

Jakie maszyny najlepiej nadają się do znakowania części samochodowych?

-

Fusion Galvo

Urządzenie do znakowania metaluPole roboczeMax 6″ x 6″

(152 x 152mm)TypŚwiatłowód

Moc30-100

(MOPA)Fusion Galvo to przemysłowy system znakowania metali firmy Epilog, który charakteryzuje się regulowanym obszarem roboczym, błyskawicznymi prędkościami oraz wydajnym systemem kamer IRIS™, umożliwiającym szybkie i precyzyjne umieszczanie elementów graficznych. -

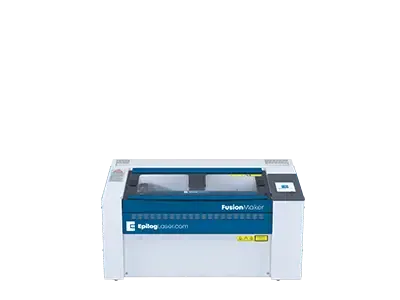

Fusion Edge 12

Seria BusinessPole robocze24″ x 12″

(610 x 305mm)TypCO2, Fiber

MocCO2: 50-60

Włókno: 30Kompaktowy system laserowy jest dostępny w kilku wersjach mocy o szybkości grawerowania do 120 IPS/3,05 m/s. Dostępny również ze źródłem światłowodowym. -

Fusion Pro 24

Seria IndustrialPole robocze24″ x 24″

(610 x 610mm)TypCO2, światłowód, podwójne źródło

MocCO2: 60-100

Włókno: 30Najmniejszy z naszej przemysłowej serii laserów Fusion Pro, Pro 24, jest dostępny w wersjach o mocy 60, 80 lub 100 W i może być skonfigurowany jako system z dwoma źródłami laseraCO2 i światłowodowego. -

Fusion Pro 36

Seria IndustrialPole robocze36″ x 24″

(914 x 610mm)TypCO2, Dual

MocCO2: 60-200

Włókno: 30-60Podobnie jak pozostałe systemy laserów z serii Fusion Pro, model Pro 36 oferuje system kamery IRIS firmy Epilog i szybkość grawerowania do 165 cali na sekundę (4,2 m/s). -

Fusion Pro 48

Seria IndustrialPole robocze48″ x 36″

(1219 x 914mm)TypCO2, Dual

MocCO2: 80-200

Włókno: 60Największy z Fusion Pros, ten przemysłowy system jest dostępny w konfiguracjach 80, 100, 120 i 200 W, jako system z dwoma źródłami i może być podłączony do sieci przez wbudowany Ethernet, USB lub bezprzewodowo.