Menandai Komponen Otomotif dengan Mesin Laser Serat

Industri otomotif secara luas menggunakan laser Serat flatbed dan laser Serat galvo untuk berbagai proses manufaktur. Laser serat digunakan dalam pembuatan mobil untuk menandai bagian dan komponen secara permanen dengan Nomor Seri Mesin, logo, kode batang, dan banyak lagi. Mereka dapat menandai dan mengetsa pada bahan logam dan non-logam, membuatnya sangat berguna bagi produsen mobil.

Bahan yang kompatibel

Para insinyur merancang Mesin laser Serat dan galvo untuk menandai logam kosong dan berbagai plastik yang direkayasa. Bahan umum yang ditandai dengan Mesin Laser Serat dan/atau Galvo meliputi:

- Logam: baja tahan karat, aluminium, tembaga, kuningan, titanium, emas, perak, platinum, dan banyak lagi.

- Plastik: Plastik: ABS, polikarbonat, akrilik, polietilena, dan banyak lagi.

- Bahan rekayasa: Wafer silikon, komposit karbon, dll.

Aplikasi Laser Umum dalam Industri Otomotif

Produsen menggunakan laser Serat atau galvo flatbed untuk menandai komponen mobil karena akurat, cepat, dan fleksibel. Berikut adalah beberapa aplikasi umum yang dapat dilakukan pada kedua jenis laser ini.

Nomor Seri dan Penandaan VIN

Suku cadang mobil dapat memiliki Nomor Seri Mesin atau VIN yang unik untuk pelacakan dan kualitas Kendali. Nomor Seri Mesin atau VIN mengidentifikasi setiap bagian. Ini membantu memastikan bahwa komponen tersebut memenuhi standar kualitas. Ini juga membantu melacak komponen selama proses produksi.

Kode Batang dan Kode QR

Penandaan kode batang laser atau kode QR pada komponen otomotif membantu melacaknya secara otomatis. Ini juga membantu mengelola inventaris dan jaminan kualitas dalam rantai pasokan.

Penandaan Kepatuhan

Komponen mobil perlu ditandai untuk mengikuti aturan seperti penandaan CE, kepatuhan RoHS, atau sertifikasi keselamatan. Laser serat dapat secara akurat menandai simbol kepatuhan, logo, atau teks pada komponen.

Langkah-Langkah Anti-Pemalsuan

Penandaan laser dapat membantu mencegah produk palsu dengan menambahkan fitur keamanan pada komponen mobil. Fitur-fitur ini dapat mencakup teks kecil, kode rahasia, atau tanda yang menunjukkan jika seseorang telah merusak bagian-bagian tersebut. Ini membantu mencegah pemalsuan.

Identifikasi Bagian

Memberi label pada komponen dengan nomor membantu mengidentifikasi komponen tersebut selama perakitan, perbaikan, dan pemeliharaan.

Logo dan Branding

Laser dapat menambahkan logo, nama merek, atau elemen merek lainnya ke suku cadang otomotif

Pencapan Tanggal dan Waktu

Mencantumkan tanggal pada suku cadang mobil membantu melacak inventaris dan garansi.

Tekstur Permukaan Laser

Tekstur permukaan laser dapat membuat komponen mobil seperti bantalan rem, pelat kopling, dan roda gigi memiliki gesekan yang lebih sedikit. Hal ini dapat membantu mereka berkinerja lebih baik dan bertahan lebih lama.

Ketertelusuran Material

Penandaan bahan yang digunakan pada suku cadang otomotif, seperti komposisi paduan atau tingkat bahan, memberikan informasi penting untuk proses daur ulang, pemeliharaan, dan perbaikan.

Alat Bantu Perakitan Komponen

Penandaan laser dapat membantu menyatukan komponen-komponen mobil dengan menampilkan instruksi, panduan, atau tanda pada komponen-komponen tersebut. Ini membuatnya lebih mudah untuk dirakit dan mengurangi kesalahan.

Pilihan Sempurna

Serat Flatbed dan Serat Galvo SISTEM LASER dapat menandai material dengan cepat dan akurat untuk manufaktur otomotif. Mereka dapat menandai logam, plastik, keramik, dan komposit dengan presisi. Fitur-fitur ini menjadikannya solusi ideal untuk berbagai aplikasi penandaan komponen otomotif.

SOROTAN PELANGGAN:

Jenis Nilai Apa yang Dapat Anda Raih?

Ukir berbagai tanda umum dengan cepat dan mudah

etsa

Orang sering menggunakan pengetsaan untuk keperluan industri untuk menandai alat atau komponen dengan Nomor Seri Mesin, logo, dan kode batang. Proses pengetsaan menghilangkan material dari logam. Bahan diambil untuk membuat tanda seperti kode batang atau kode matriks data. Ini membuat tanda yang jelas pada logam melalui ukiran yang dangkal.

anil

Tanda yang dianil itu seperti proses pemolesan. Laser memanaskan logam hingga mendekati titik leleh, menyebabkan perubahan Warna pada lapisan atas material. Tergantung pada jenis logamnya, anil sering kali menghasilkan tampilan yang gelap, hampir berwarna-warni. Demikian pula, Anda dapat menggunakan pengaturan parameter Serat dan galvo untuk secara sengaja menghasilkan Warna yang berbeda pada bahan tertentu.

Karena bahan Tidak dihilangkan dari logam, teknik ini sering digunakan untuk peralatan medis yang digunakan di dalam tubuh manusia. Annealing Membuat tanda gelap tanpa potongan atau ukiran dangkal, tidak seperti penandaan dan pengetsaan.

poles

Laser sinar memanaskan permukaan material untuk membuat logam yang dipoles, juga dikenal sebagai “cermin”. Permukaannya kemudian mendingin, menghasilkan hasil akhir yang mengilap. Paling umum pada logam dengan lapisan akhir matte, teknik ini menghasilkan tanda yang hampir terlihat holografik.

Tidak seperti pengetsaan, panas mengubah lapisan logam tanpa menghilangkan material apa pun darinya. Tampilan yang apik ini umumnya ditemukan pada tanda-tanda mewah dan label produk berkualitas tinggi. Digunakan untuk memberi mereka penampilan yang canggih dan unik. Hasil akhir yang bercermin Menciptakan tampilan senada dengan menandai logam.

Orang juga menggunakan teknik ini pada Oksida Hitam atau logam berlapis gelap serupa. Anda dapat meringankan lapisan oksida/hitam dengan menyesuaikan pengaturannya. Ini mengungkapkan Warna logam di bawahnya. Hasilnya adalah tampilan nada-ke-nada yang kontras.

Teranodik

Pengukiran laser aluminium teranodik dengan Epilog Laser Mesin merupakan cara hebat untuk membuat tanda yang jelas dan tahan lama pada logam. Anodisasi menambahkan lapisan pelindung berwarna pada aluminium, dan laser menghilangkan lapisan ini untuk memperlihatkan logam yang lebih terang di bawahnya. Ini menciptakan kontras tajam yang menonjol dengan jelas.

Tanda yang terukir bersifat permanen dan tahan terhadap keausan, cuaca, dan bahan kimia. Hal ini menjadikan proses ini ideal untuk menambahkan logo, Nomor Seri Mesin, kode batang, atau desain pada benda-benda seperti elektronik, peralatan, dan tanda.

Baik laser CO2 maupun Serat dapat menandai aluminium teranodik dengan sangat efisien dan dengan presisi tinggi, menjadikannya Opsi ideal untuk menandai permukaan logam.

Apa perbedaan antara Serat laser flatbed dan Serat laser galvo Mesin?

Laser Serat flatbed dan laser galvo adalah dua jenis SISTEM LASER yang digunakan untuk aplikasi berbeda. Mereka memiliki perbedaan unik dalam desain, kemampuan, dan penggunaan yang sesuai.

SISTEM LASER: |

Tempat Tidur Flat |

FUSION GALVO |

Desain: |

|

|

Kecepatan/Presisi: |

|

|

Mengapa penandaan laser lebih baik daripada penandaan dot peen?

-

Presisi Tinggi

Penandaan laser presisi dan sempurna untuk membuat desain detail, teks kecil, dan grafik tanpa distorsi. Penandaan dengan dot peen, meskipun presisi, mungkin memiliki keterbatasan dalam mencapai detail yang halus, terutama pada permukaan yang melengkung atau tidak beraturan.

-

Bukan Kontak Process

Penandaan laser merupakan proses Bukan Kontak, artinya alat penanda tidak menyentuh benda kerja. Hal ini mengurangi risiko kerusakan bagian-bagian yang sensitif dan menurunkan peluang terjadinya Kesalahan. Penandaan dengan dot peen melibatkan sentuhan langsung pada permukaan.

-

Fleksibilitas

Mereka dapat menandai banyak bahan berbeda seperti logam, plastik, keramik, komposit, dan banyak lagi. Sistem ini tidak memerlukan banyak perubahan pengaturan. Penandaan titik peen mungkin memerlukan penyesuaian untuk bahan atau hasil akhir yang berbeda. Di sisi lain, penandaan laser menawarkan lebih banyak fleksibilitas dan dapat beradaptasi dengan berbagai kebutuhan manufaktur.

-

Kecepatan dan Efisiensi

Penandaan laser lebih cepat daripada penandaan dot peen, terutama untuk desain yang rumit atau batch komponen yang besar, meningkatkan Kecepatan. SISTEM LASER dapat mencapai Kecepatan penandaan yang tinggi dengan tetap menjaga kualitas dan presisi yang konsisten, sehingga menghasilkan peningkatan hasil dan produktivitas dalam proses manufaktur otomotif.

-

Kualitas dan Estetika

Penandaan laser Membuat tanda yang tampak bagus dengan tepi yang halus dan kontras, membuat bagian yang ditandai terlihat lebih baik dan lebih bernilai. Penandaan titik, meskipun tahan lama, dapat menghasilkan tanda dengan tepi yang lebih kasar dan tampilan yang kurang seragam, terutama pada bahan tertentu.

-

Tidak Ada Bahan Habis Pakai

Penandaan laser tidak memerlukan bahan habis pakai seperti bit pengukir atau kartrid tinta. Artinya biaya lebih rendah dan perawatan lebih sedikit dibandingkan dengan penandaan dot peen, yang memerlukan penggantian pin penanda secara berkala.

Cara:

Memilih antara laser Serat flatbed dan laser galvo Mesin

Memutuskan antara laser Serat flatbed dan laser galvo bergantung pada berbagai faktor. Faktor-faktor ini mencakup kebutuhan aplikasi Anda, anggaran, volume produksi, dan kemampuan yang diinginkan.

Pertimbangkan poin-poin berikut saat Anda membuat keputusan.

- Pikirkan bahan apa yang akan Anda gunakan dan tugas apa yang perlu dilakukan oleh SISTEM LASER. Perusahaan menggunakan laser Galvo untuk menandai dan mengukir objek kecil atau melengkung karena pemindaiannya yang cepat dan Kendali yang presisi. Laser Serat datar bagus untuk menandai item besar atau sejumlah komponen kecil yang identik.

- Laser Galvo lebih cepat daripada laser Serat datar untuk menandai dan mengukir, terutama pada objek kecil atau rumit. Jika Kecepatan dan throughput penting untuk aplikasi Anda, laser galvo mungkin merupakan pilihan yang lebih baik.

- Laser Galvo sangat bagus untuk pekerjaan yang presisi dan akurat, cocok untuk tugas yang memerlukan detail halus atau desain rumit. Laser Serat flatbed juga dapat menawarkan presisi tinggi, tetapi lebih lambat daripada sistem galvo.

- Pikirkan tentang Ukuran ruang kerja Anda dan kendala anggaran Anda. Galvo SISTEM LASER memiliki ruang kerja yang lebih kecil, tetapi bisa lebih murah daripada Mesin flatbed. Laser Serat flatbed memiliki ruang kerja yang jauh lebih besar, tetapi biaya awalnya mungkin lebih mahal.

- Pertimbangkan kebutuhan masa depan Anda dan apakah SISTEM LASER yang dipilih dapat mengakomodasi potensi pertumbuhan dan perluasan bisnis Anda. Pilih sistem yang menawarkan skalabilitas dan fleksibilitas untuk beradaptasi dengan perubahan permintaan dan aplikasi baru.

Pertimbangkan kebutuhan, anggaran, dan tujuan masa depan Anda saat memutuskan antara laser Serat flatbed dan laser galvo. Pikirkan tentang tugas spesifik yang Anda perlukan lasernya dan bagaimana setiap jenis laser dapat memenuhi kebutuhan tersebut. Evaluasi sumber daya keuangan Anda dan tentukan berapa banyak yang Anda mampu investasikan pada Mesin laser.

Terakhir, pertimbangkan tujuan bisnis jangka panjang Anda dan bagaimana laser yang dipilih akan membantu Anda mencapainya. Setiap jenis laser memiliki kelebihan dan kekurangannya sendiri yang dapat memengaruhi keputusan Anda.

Anda harus mendasarkan keputusan Anda pada apa yang paling mendukung pertumbuhan dan keberhasilan bisnis Anda di masa mendatang. Penting untuk mempertimbangkan faktor-faktor ini dengan hati-hati dan mungkin berbicara dengan para ahli atau pemasok sebelum mengambil keputusan.

Apa berikutnya?

Jika Anda memerlukan penandaan pada logam atau plastik, hubungi Epilog untuk demo cara kerja sistem kami. Anda dapat membawa bahan-bahan yang paling umum dan menemukan dengan tepat bagaimana mereka bereaksi di Serat dan galvo Mesin.

Anda dapat mengirimkan sampel ke lab kami dan kami akan mengujinya untuk Anda. Kami dapat membantu Anda dengan materi dan memberikan informasi terperinci tentang Mesin yang digunakan, parameter laser, dan banyak lagi.

Hubungi kami di 888-437-4564 atau email sales@epiloglaser.com untuk mengatur demonstrasi atau mempelajari lebih lanjut!

Mengukir itu Mudah!

Cetak ke laser Anda dari perangkat lunak grafis apa pun

Pengaturan Karya Seni

Desain dalam perangkat lunak favorit Anda

Pengaturan Bahan Pekerjaan

Tetapkan kecepatan dan kekuatan berdasarkan material

Mulailah Mengukir!

Kirim pekerjaan ke laser dan tekan pergi!

Mesin mana yang terbaik untuk menandai komponen otomotif?

-

Fusion Galvo

Mesin Penandaan LogamArea KerjaMaks 6″ x 6″

(152x152mm)JenisFiber

Watt30-100

(MOPA)Fusion Galvo adalah sistem penandaan logam industri dari Epilog yang dilengkapi dengan area kerja yang dapat disesuaikan, kecepatan kilat, dan sistem kamera IRIS™ canggih untuk penempatan karya seni yang cepat dan presisi. -

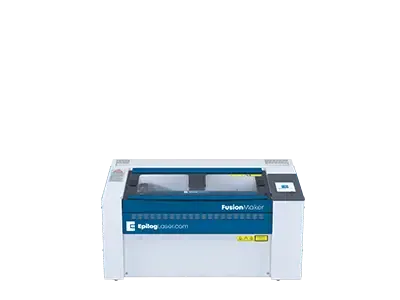

Fusion Edge 12

Seri BisnisArea Kerja24″ x 12″

(610x305mm)JenisCO2, Serat

WattCO2: 50-60

Serat: 30Sistem laser ringkas kami tersedia dalam beberapa konfigurasi watt dan dilengkapi kecepatan pengukiran hingga 120 IPS/3,05 m/s. Juga tersedia dengan sumber laser serat. -

Fusion Pro 24

Seri IndustriArea Kerja24″ x 24″

(610x610mm)JenisCO2, Serat, Ganda

WattCO2: 60-100

Serat: 30Yang terkecil dalam Seri Laser Fusion Pro industri kami, Pro 24 tersedia dalam daya 60, 80, atau 100 Watt dan dapat dikonfigurasikan sebagai sistem sumber ganda dengan kemampuan laser CO2 dan Serat. -

Fusion Pro 36

Seri IndustriArea Kerja36″ x 24″

(914x610mm)JenisCO2, Ganda

WattCO2: 60-200

Serat: 30-60Seperti semua sistem dalam Seri Laser Fusion Pro, Pro 36 menyertakan Sistem Kamera IRIS Epilog, bersama dengan kecepatan pengukiran hingga 165 inci per detik (4,2 m/dtk). -

Fusion Pro 48

Seri IndustriArea Kerja48″ x 36″

(1219x914mm)JenisCO2, Ganda

WattCO2: 80-200

Serat: 60Fusion Pro yang terbesar, sistem industri ini tersedia dalam Konfigurasi 80, 100, 120, dan 200 Watt, sebagai sistem sumber ganda, dan dapat dihubungkan melalui Ethernet internal, USB atau nirkabel.